射出成形は、溶融した材料を金型に手動で射出するか、適切な機械を使用してプラスチック部品を製造するための製造手順です。射出成形は、主にプラスチック、ポリスチレン、アクリル、熱可塑性プラスチック、そして最も重要な熱可塑性および熱成形ポリマーからなるさまざまな異なる材料を使用して実行できます。このプロセスは、押出成形および射出成形としても知られています。一般に、射出成形で作られた部品は丸く、通常は少量生産で使用されます。押し出し成形で作られた部品は通常サイズが大きく、ボタン、トリム、ネジ、ヒンジなどのプラスチック部品を使用します。

このようにして製造されたプラスチック部品は、フローラインと呼ばれます。フローラインは、金型内のどこにパーツが正常に挿入または削除されたかを示します。フローラインを備えた部品を製造する場合、これらのマーキングは非常に明確で識別が容易です。ほとんどの場合、このプロセスでは金型に凹凸がほとんど残っていないため、最終生産での使用に最適です。不正な金型は、製品の表面に溶融プラスチックの広い縞模様を残し、特に製造上の欠陥がチェックされずに進行することが許されている場合、しばしば悲惨な結果を引き起こす可能性があります。

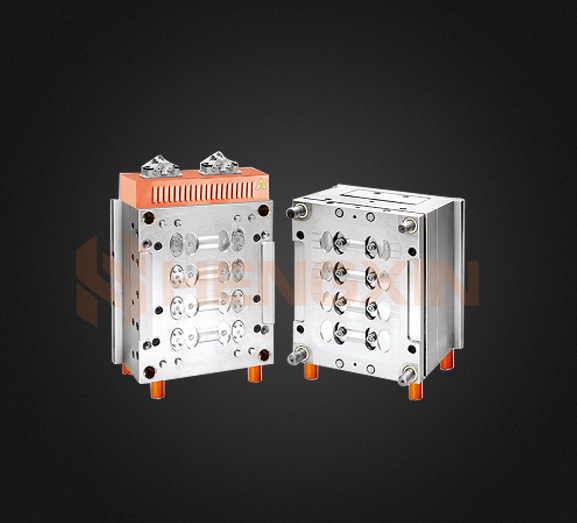

射出成形ツールには、プラスチック部品を正しくはめ込む方法で操作するための機械が含まれています。射出成形の基本的な機械には、シリンダー機械、ダイカッティングマシン、プラスチックシートマシン、ローラー、および拡大キットまたはフィードパイプが含まれます。各マシンは特定のタイプの射出成形プロセス用に設計されますが、ほとんどのマシンは幅広いプロセスを処理できます。

機械だけでなく、射出成形のプロセスをスピードアップするために使用できる多くのアクセサリがあります。これらのいくつかは、射出ポート、射出圧力、バルブシステム、ヒーター、拡張ポート、射出テーブル、およびキャビティです。注入ポートは、液体注入が行われるポートです。誤って使用すると、壊滅的な損傷や部品表面の屈曲につながる可能性があります。この種のエラーは、噴射圧力が高すぎる場合にも発生する可能性があり、圧力がキャビティまたはバルブ全体に均等に分散されていません。射出圧力が低すぎると、金型が過熱してプラスチックを溶かす可能性があります。

射出成形金型は通常、部品の製造に必要な中空部品の製造に使用されます。これらのパーツは通常、複雑なコンポーネントが初めて作成された結果であるか、非常に複雑なモデルキットの一部である可能性があります。一部の成形品は、プラスチック材料を低温に保つために射出成形に送られる前に、目的の形状になるように作られています。次に、冷たいプラスチック材料を金型に射出して、目的のオブジェクトを形成します。

射出速度と圧力の結果として、プラスチック材料が金型内で費やす時間の長さは異なる場合があります。おもちゃのドライブや車のホイールやシャフトに使用する場合などは非常に短くすることも、航空機モデルの作成に使用する場合などは非常に長くすることもできます。使用するプロセスによっては、金型を正しく設定して、材料が固化する前に適切な時間が冷却されるようにすることが重要です。この冷却時間が短すぎるか、金型が過圧になっていると、冷却が早すぎたり、塑性品質が低下したりするなど、多くの望ましくない影響が生じる可能性があります。